Banco de madeira recuperada e aço esculpido

por

Sean Rubino

(IC: )

$200

15 Hours

Eu tinha um monte de material 2x4 na loja e no pátio depois de remover uma treliça velha quando me mudei para minha casa. Depois de uma rápida busca de inspiração na internet, eu sabia que queria usar o material para um assento laminado. Eu não queria um assento retangular simples, então levei o projeto para outro nível esculpindo o assento e as bordas para um assento macio e confortável. A base foi feita de tubos quadrados de aço e recebeu um tratamento ácido para dar à superfície uma aparência envelhecida. O aço foi então selado com um acabamento à base de água.

{

"id": "8286604",

"alt": "",

"title": "",

"video_link": "https://www.youtube.com/embed/IthacPI1EUk",

"youtube_video_id": "IthacPI1EUk"

}

{

"width": 634,

"height": 357,

"showRelated": true

}

Aqui está o vídeo do YouTube que fiz como uma visão geral do processo de construção. Use-o como um guia junto com estas instruções ou apenas para entretenimento. Este é um vídeo de como apliquei a pátina no aço para a base do banco. O projeto do vídeo não é o mesmo, mas o resultado da pátina e da aplicação sim.

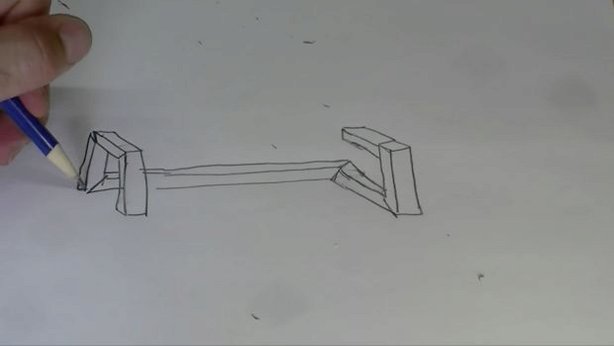

Eu sempre começo meus projetos com um esboço. Eu desenho a base, refino a forma e continuo até ter um estilo com o qual estou feliz. Em seguida, desenho o topo e o estilo geral e a peça começa a tomar forma.

Começo pelo banco. A quantidade de material 2x4 é o que vai ditar o tamanho da minha bancada já que é o fator limitante dos meus materiais. Cortei os 2x4 em comprimentos de 13,5" na serra de esquadria. Certifique-se de prender suas peças na mesa da serra para evitar que se prendam e retrocedam. É provável que, se você estiver usando material 2x4 recuperado, as tábuas estejam severamente deformadas. Mais sobre isso na próxima etapa. Antes de passar as tábuas pela plaina, certifique-se de que todos os pregos e grampos foram removidos. cortado em comprimentos de 13,5 ", quase qualquer deformação (torção, copo, arco) será mínima e as peças só precisarão ser aplainadas. A união não é necessária. Escovei as peças até que todos os lados estivessem limpos para obter uma boa superfície de colagem.

Disponha e posicione todas as placas de borda. Umedeça levemente a superfície de colagem com água se você decidir usar uma cola de poliuretano, como Gorilla Glue. Se usar TiteBond 3 não é necessário, mas diluir a cola com um pouco de água não faria mal, pois esta é uma ligação longa e você não quer que a cola seque antes de aplicar a pressão de fixação. Aplique a cola, espalhe uniformemente sobre a superfície, recoloque a placa e repita a operação até colar todas as peças. Aplique os grampos com pressão alternada, por exemplo: 2 grampos de um lado e 2 do outro. Se todas as tábuas estiverem apoiadas em um lado, as barras flexionarão o laminado causando uma curvatura no assento. Isso tem que ser plano. Pressione a laminação com força até que o excesso de cola pare e todas as juntas estejam apertadas. Nota: A cola Gorilla se expande muito e é realmente pegajosa. Use luvas e papel encerado para manter a bagunça sob controle. Se você pegar cola nas mãos, use acetona para remover o adesivo.

Eu usei tubo de aço quadrado para a base. Todas as juntas foram cortadas em ângulos de 45 graus onde as 90 curvas se encontram, marque esses locais claramente e de acordo com o esboço inicial. Pode ser complicado, então verifique três ou quatro vezes para ter certeza de que está cortando o ângulo certo na face direita de cada peça. Eu usei uma rebarbadora, mas uma serra de corte de metal ou serra de fita seria uma opção melhor para um corte mais limpo e preciso. Certifique-se de usar proteção adequada ao cortar com ferramentas de alta velocidade. Faíscas vão para todos os lugares e você não quer colocá-los em seus olhos.

Coloque as peças da base em uma superfície plana e faça espaçadores para manter as peças das pernas espaçadas e quadradas durante a soldagem. As peças se movem durante o processo de soldagem. Marque as peças a serem unidas e certifique-se de que a junção esteja alinhada. Se não, reserve um tempo para limpá-los agora com um moedor.

Comece por soldar todas as juntas das pernas, certificando-se de que as peças estão espaçadas e quadradas. Uma vez que todos os ângulos das pernas tenham sido soldados por pontos em cada canto, faça a solda final sobre as soldas por pontos para fixar as juntas das pernas. Remova a escória e escove as soldas. Faça isso para os dois conjuntos de pernas em forma de U. Em seguida, prenda a longa maca inferior para unir as pernas. As últimas peças importantes para a base são os suportes de bancada. Eu usei apenas um ferro angular de 1" no centro das duas pernas superiores para prender o banco. Dois seriam ótimos para um pouco mais de força e equilíbrio. Certifique-se de soldá-los rente ao topo. Além disso, você pode prender um pequeno parafuso de retenção cantoneiras na parte de baixo do banco.Finalmente corte alguns pequenos pedaços quadrados de aço para cobrir as extremidades abertas das duas peças verticais da perna.Prenda os cantos, lasque e escove a escória, depois passe (solde) suas contas finais.

Remova as braçadeiras do banco laminado. A cola Gorilla é boa porque o excesso de espuma espremida é facilmente raspado com uma espátula ou raspador de tinta. Em seguida, usando uma lixadeira de cinta com uma cinta de lixa de grão 60-80, passe a lixadeira de um lado para o outro em um ritmo constante para evitar lixar com muita força em um ponto. Essas lixadeiras são agressivas e removem rapidamente o material, portanto, tenha cuidado. Faça isso em ambos os lados do laminado. Agora, usando uma serra ou serra circular com uma cerca de corte, se você tiver uma, faça um corte para endireitar uma borda longa. Se o laminado for muito grosso para a profundidade da serra circular, você pode virá-lo e alinhar o corte para uma passagem no lado oposto. Na serra de mesa, coloque a cerca na largura final do laminado (eu coloco a minha em 13"), traga a lâmina até a metade da largura do banco. Isso coloca menos estresse na serra e é um pouco mais confortável certifique-se de cortar com a lâmina levantada até a altura máxima. Faça um corte completo que não atravesse o assento, depois gire o assento de ponta a ponta e termine o corte. O assento deve ter duas bordas paralelas longas.

{

"id": "8286628",

"alt": "",

"title": "",

"video_link": "https://www.youtube.com/embed/nfbMciR9XwI",

"youtube_video_id": "nfbMciR9XwI"

}

{

"width": 634,

"height": 357,

"showRelated": true

}

Por favor, use proteção para os olhos, roupas de proteção e tenha um neutralizador (bicarbonato de sódio) pronto durante este processo. Você está prestes a lidar com um ácido corrosivo. Para fazer a solução de pátina, encha um pulverizador de bomba com 1 litro de água e em um pequeno recipiente de plástico (eu usei um pote de iogurte) adicione 5 onças de ácido muriático. Retire um comprimento de 12-15 polegadas de fio de cobre 12-14 AWG, enrole-o em torno de uma haste (ou lápis) e mergulhe-o totalmente no ácido. Adicione um pouco mais de ácido se precisar revestir o fio de cobre. Após 5-7 dias, a solução deve ter uma cor verde escura e o fio de cobre deve estar completamente dissolvido. Em seguida, despeje a solução no frasco de spray cheio de água. Sempre adicione o ácido à água. Isso fará um bom líquido verde cobre. Pressurize o pulverizador bombeando-o. Coloque a base de aço em uma superfície suja (ou alguma outra superfície absorvente como uma grande folha de compensado ou papelão). O ácido muriático é usado para limpar o cimento, de modo que ele irá corroer a calçada, a calçada ou o pátio se for pulverizado diretamente sobre ele. Agora pulverize a superfície. O que acontece agora é uma mudança de cor muito bonita. Acontece rapidamente, então aproveite o show. Uma vez seco, será mais escuro do que parece inicialmente. Depois de algum tempo (3-4 dias) secando a base ao sol, borrifei a superfície com um acabamento poliacrílico à base de água para selar a pátina.

Não gostei da altura do banco e achei muito desajeitado em cima da base de aço. Coloquei a base de aço de cabeça para baixo no assento, centralizei e tracei o contorno com um lápis. Eu usei um roteador com uma broca reta para fresar um canal para a base. O sentido de rotação da broca deve ser levado em consideração (sentido horário) e não fazer cortes ascendentes (sentido de rotação da broca). A broca pode pegar a madeira e se afastar de você, causando danos à peça de trabalho ou pior, você mesmo. Isso deu ao topo uma aparência um pouco mais elegante e baixou a altura do assento até a profundidade do canal fresado. Usando uma grande broca redonda em seu roteador, delineie todas as bordas externas da parte inferior da bancada.

É aqui que você começa a se divertir e toma a forma que deseja. Marquei uma linha de 2,5" da borda superior até a borda frontal e as laterais do assento. Por enquanto, a parte de trás ainda é quadrada. Em seguida, conecte uma linha de aproximadamente 45 graus da parte superior à linha desenhada nas extremidades dianteiras. Incline o lâmina de serra de mesa 45 graus e mova a guia de corte na linha. Com o banco de cabeça para baixo na serra de mesa, faça o corte para remover a longa tira triangular do assento. Use um medidor de mitra para empurrar o assento através da lâmina para faça os cortes finais Se a lâmina não cortou de forma limpa ou restou material, use uma escova de bloco para limpar o corte até a superfície Passo 14: Usando uma curva francesa desenhe o perfil desejado na borda do assento em ambas as extremidades. usando um disco de escultura em uma rebarbadora, comece a esculpir as linhas em todo o comprimento do assento, o que pode ser feito de maneira mais consistente. como vou fazer agora Monte uma pilha de dados até a capacidade máxima da serra para o seu gazebo. Com o assento de cabeça para baixo na serra de mesa e no lado de saída da lâmina, levante a pilha de matrizes até a linha do perfil. Ajuste a guia para alinhar a folha com a posição do perfil e faça o corte. Mova o batente e abaixe/eleve a lâmina conforme necessário. Isso dará um corte mais consistente no assento do que usando o disco de escultura como fiz no vídeo. Estou confiante em minhas habilidades de escultura, mas se eu tivesse que fazer tudo de novo eu faria com a serra de mesa primeiro e depois limparia as linhas com uma plaina de bloco ou lixadeira de cinta.

Usar uma lixa de grão 60 em uma lixadeira orbital aleatória começaria a suavizar o perfil do assento. Isso é demorado, vá até os grãos 220. Use marcas de lápis para guiar seu progresso. Rabisque a superfície e lixe até que os rabiscos desapareçam, depois passe para o próximo grão e repita. Finalmente, usando o roteador com a mesma broca redonda instalada, perfile o canto superior. Tenha cuidado para não lascar o assento ao balançar o roteador.

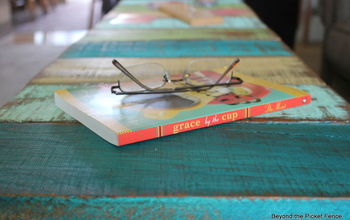

Escolhi óleo de noz escuro dinamarquês para colorir o assento. Eu gosto de como o óleo escuro penetra no grão mais macio do abeto de Douglas. Para aplicar o óleo, basta derramar um pouco sobre a superfície e esfregar com um pano de algodão. Aguarde 15 minutos para que ele absorva e limpe o excesso. Assim de simples. Agora espere 24 horas para curar e aplique o acabamento desejado.

Eu gosto de começar com um poliuretano brilhante à base de óleo, como o poliuretano Minwax. Em seguida, despejo um pouco em um recipiente secundário, dilua-o com uma parte igual de álcool mineral e, em seguida, limpe-o com um pano de algodão limpo e sem fiapos. A vantagem do acabamento brilhante é que ao secar mostra TODAS as imperfeições do acabamento. Poeira, fiapos, penugem, você escolhe, vai aparecer. Isso é bom porque agora você sabe onde retocar com uma lixa de grão grosso. Além disso, o acabamento brilhante não possui niveladores, de modo que a superfície da madeira tem uma clareza que não pode ser igualada com um acabamento semi-brilhante ou acetinado. Eu uso uma lixa de grão 400 molhada/seca e um borrifador de água. Esfregue levemente a superfície manchada. Normalmente, apenas uma passagem é necessária neste momento. Em seguida, limpe o fiapo da superfície com um pano úmido e continue com o acabamento brilhante. Repita este processo 14 vezes apenas com uma almofada de grão 3000 umedecida com acabamento brilhante em vez de papel de grão 400. Eu faço isso tanto porque o acabamento é diluído a 50% de força. Então são realmente apenas 7 camadas. As últimas camadas (15-16) são feitas de poliuretano acetinado. Aplico-os na íntegra com um leve retoque entre eles com uma lixa grão 3000. O acabamento final é feito com uma lixa grão 5000 e uma mistura 80/20 de aguarrás e óleo mineral. Isso lhe dá um acabamento super suave e acetinado que é inigualável. As fotos falam por si mesmas.

Este projeto foi traduzido do inglês

Gostou do projeto?

Published March 20th, 2022 2:09 PM

0 perguntas