Mesa de centro pixelizada com epóxi transparente

Divulgação completa: Ecopoxy, a empresa que faz o epóxi Flowcast que usei neste projeto, patrocinou este projeto. Todas as opiniões são minhas.

Você já teve um projeto tão horrivelmente errado que era completamente irrecuperável? É muito raro para mim, geralmente consigo me recuperar de erros. Na verdade, só aconteceu comigo uma vez. Foi a primeira vez que trabalhei com uma resina epóxi. Eu estava fazendo um relógio (você pode ver aqui) e tentei derramar muito epóxi de uma só vez, o epóxi superaqueceu durante a cura, ferveu e todo o projeto foi completamente arruinado. Eu estava muito eviscerado, tive que começar do zero e tenho sido cauteloso em trabalhar com epóxi desde então.

Na verdade, eu não toquei em epóxi desde aquele projeto. Eu poderia ter continuado assim também, mas recentemente a Ecopoxy me contatou e perguntou se eu queria experimentar o epóxi Flowcast, que é um epóxi feito especificamente para derramamentos mais profundos. Cura muito lentamente, por isso é resistente ao superaquecimento e à ebulição. Eu sempre fui fã de enfrentar seus medos, então eu disse "me inscreve!", eles me enviaram uma caixa de epóxi, e eu comecei a trabalhar criando este projeto.

Como foi o projeto do relógio que me marcou emocionalmente em primeiro lugar, decidi pegar esse conceito e refazê-lo completamente como uma versão nova, maior e mais malvada de si mesmo. Mesma ideia, aplicativo totalmente novo com alguns ajustes sutis no layout e no padrão.

Esta mesa é 1/3 de bordo, 1/3 de nogueira, 1/3 de epóxi transparente e 100% meu projeto de mesa de café favorito até agora. Deixa eu te mostrar como eu fiz!

Antes de iniciar este projeto, devo dizer que existe uma versão em vídeo deste post. Você pode assistir clicando em jogar aqui!

Honestamente, acho que é a melhor maneira de ver como esse projeto é feito, mas sei que alguns de vocês preferem ler sobre seus projetos. Então, se isso soa como você, não se preocupe, eu tenho você coberto lá também, apenas continue rolando!

Como todo bom projeto de marcenaria, o primeiro passo nesse projeto foi moer minha madeira bruta. Eu tinha que ter certeza de que era reto, quadrado e pronto para ser usado neste projeto.

Comecei cortando os pedaços de bordo e nogueira de 10 pés de comprimento que comprei em comprimentos de 4 e 2 pés mais gerenciáveis. Eu não precisava de nada de 10 pés de comprimento e passar madeira longa por alguns dos roteadores é uma verdadeira dor. Portanto, dividi-los em tamanhos menores torna o processo de fresamento muito mais fácil. A próxima parada depois da serra de esquadria foi o articulador. Eu usei a junta para esquadrejar duas faces de cada peça. Em seguida, usei a plaina para esquadrejar uma terceira face de cada peça.

Fresar madeira é demorado, mas também é muito agradável. Fazer a madeira entrar em um lado da máquina, áspera e peluda, e depois sair do outro lado, lisa e pronta para ser usada, é muito satisfatório. É como um daqueles programas de reforma da casa HGTV... mas para um único pedaço de madeira.

Com todos os 3 lados da madeira esquadrados e achatados, consegui começar a cortar a madeira em tiras longas e finas com a serra de mesa.

Cortei cada pedaço de madeira em tiras de 1" de largura que pude. Escolhi 1" em parte porque gostei da aparência e em parte porque maximizava o desempenho da peça que estava usando. Todos nós ganhamos. Tive o cuidado de manter a face de cada peça passando pela junta contra a cerca da serra de mesa em todos os cortes. Isso manteve todos os meus blocos retos e verdadeiros, ao mesmo tempo em que quadrava a quarta e última face.

Em seguida, levei as dezenas de longos e finos palitos de madeira para a serra de esquadria e cortei-os em comprimentos aleatórios. Eles tinham entre 4' e 6" de comprimento. Qualquer coisa menor que 6" é muito difícil de trabalhar e qualquer coisa maior que 4' teria sido maior do que a dimensão final da mesa. Eu também cortei todas as seções das peças que tinham falhas óbvias, como cheques e rachaduras.

Criar o padrão de madeira para este projeto foi provavelmente minha parte favorita de todo o projeto. Juntei todos os meus blocos de madeira na minha mesa de montagem e comecei a organizá-los no padrão que você viu antes. Cobri a mesa com plástico para protegê-la de qualquer gotejamento de cola e marquei as dimensões aproximadas (26"x41") da placa com fita adesiva verde. A fita adesiva me impediu de fazer o quadro muito grande ou muito pequeno e me manteve organizado enquanto trabalhava.

Comecei com uma ideia aproximada de como eu queria que a prancha ficasse, mas basicamente fiz por conta própria. Coloquei os blocos, os movi e me preocupei com os pequenos detalhes por muito tempo até obter um padrão que gostei.

Então comecei a aplicar a cola. Coloquei uma gota grossa de cola de carpinteiro em cada bloco. Tive o cuidado de evitar que a cola ficasse muito perto das bordas ou dos espaços negativos, porque não queria que a cola esbarrasse neles depois de anexar tudo.

Quando terminei de torcer meia lata de cola, segurei tudo junto com uma variedade de braçadeiras. Apertei-os até fechar todas as lacunas e deixei-os descansar por 30 minutos enquanto a cola secava.

Depois de remover os grampos, as coisas pareciam um pouco ásperas, então tive que fazer alguns trabalhos de limpeza.

Usei minha serra de esteira para esquadrejar as extremidades de cada metade da tábua. Olhando para essas fotos e o vídeo, é bastante óbvio que eu deveria ter sido mais diligente na organização do meu padrão, porque acabei cortando um monte de excesso de madeira que era um desperdício. Eu odeio desperdiçar madeira boa!

Em seguida, foi para a minha lixadeira de tambor, que é basicamente uma lixadeira grande de 19" montada em cima de uma correia transportadora. Usei-a para suavizar a parte superior de cada metade da placa. Isso cuidou de quaisquer problemas de alinhamento entre as peças. removeu qualquer cola que escorresse.

Eu não posso dizer coisas boas o suficiente sobre minha lixadeira de tambor, era uma ferramenta cara, mas para o trabalho que eu faço, me economizou centenas de horas de trabalho e eu a compraria novamente em um piscar de olhos.

Para moldar esta placa em epóxi, eu precisava de um formulário para contê-la.

Comprei uma folha de melamina de 4'x8' na loja de ferragens (do tipo usado para fazer armários) e comecei a cortá-la em pedaços menores usando minha serra e serra de mesa. Comecei cortando a folha ao meio e deixando um pedaço de lado para servir de base para o molde.

Em seguida, levei a outra metade para a serra de mesa e cortei quatro tiras de 3" x 48" de comprimento. Essas peças seriam as paredes da cofragem. Eu aparafusei dois deles ao longo da borda externa da peça inferior. Em seguida, peguei as outras duas peças, cortei-as e aparafusei-as para criar um molde com uma dimensão interna de 27" x 42".

Uma boa forma de epóxi deve estar completamente livre de quaisquer pontos onde o epóxi possa vazar. Isso significa que eu tive que dar a volta e selar todos os cantos com silicone. Apliquei um cordão fino ao redor de toda a cofragem e alisei com o dedo. Usei silicone comum que sobrou de um projeto de reforma de cozinha.

A base do formulário é muito maior do que a área de fundição para este projeto em particular. Fiz assim porque quero que este molde seja reutilizável. Eu pretendo usá-lo para vários derramamentos e queria a liberdade de fazer projetos ainda maiores do que isso.

Para evitar que o epóxi grude na melamina, revesti todo o espaço interno com um produto chamado Sonite Wax. Sonite Wax é uma cera de liberação normalmente usada em moldagem de uretano, mas eu tinha um palpite de que poderia funcionar para epóxi também. Existem algumas outras maneiras de fazer isso, algumas pessoas usam fita adesiva/fita vermelha, mas a cera Sonite é mais rápida, faz menos bagunça e é mais barata também. Apliquei com pincel, esperei 30 minutos para secar e retirei o excesso com toalhas azuis.

Um dos desafios de qualquer aplicação de epóxi é saber exatamente quanto epóxi misturar. Muito pouco e você terá que misturar mais no meio do derramamento, muito e desperdiçará materiais valiosos. É um equilíbrio muito fino e, idealmente, você deseja misturar apenas o suficiente para fazer o trabalho.

Então, o que eu fiz para descobrir a quantidade correta de epóxi para misturar foi dividir tudo em uma medida por polegada linear de espaço negativo. Para cada centímetro linear de espaço negativo que a placa tinha, eu precisava misturar ~20ml de epóxi. Desculpe pela mistura de unidades imperiais e métricas, infelizmente é assim que meu cérebro funciona.

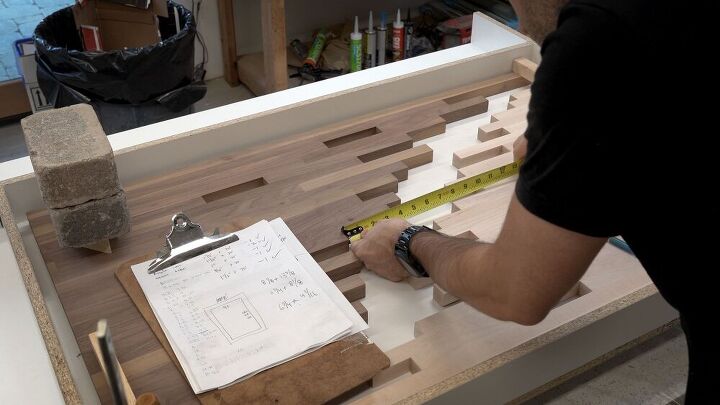

Medi os espaços entre cada fileira de madeira, anotei a medida, somei tudo e depois multipliquei esse número por 20 ml. Neste caso, o total foi de pouco menos de 6 litros, que eu arredondei para ser seguro.

O epóxi Flowcast com o qual eu estava trabalhando veio em 2 partes, uma A e uma B, que são misturadas na proporção de 2:1. Então eu misturei 4L de A com 2L de B em um balde grande.

Você pode ver nas fotos que estou derramando o epóxi de uma altura bastante (para efeito dramático, obviamente), mas na verdade é uma má ideia e me arrependo de ter feito dessa maneira. Derramar assim introduz muita turbulência ao epóxi e cria muitas bolhas. Felizmente, o epóxi com o qual eu estava trabalhando era muito bom em liberar bolhas à medida que curava, mas esse é um mau hábito, especialmente para epóxi transparente.

Esta foi a minha segunda parte favorita do projeto, despejando o epóxi. Baixei o balde e comecei a derramar lentamente o epóxi na forma. Eu derramei cerca de 1/4" de epóxi, dei um pouco de tempo para assentar em todas as várias lacunas e espaços negativos, e depois derramei um pouco mais. Fiz isso várias vezes até que o epóxi estivesse nivelado com o topo da madeira. Eu fiz isso ao longo de 30 ou 40 minutos, não estava com pressa, pois era um epóxi de cura extremamente lenta. Ele tem uma vida útil de mais de 8 horas, desde que eu o tire do balde e coloque no molde em 8 horas ficou bom, alguns epóxis curam muito mais rápido, então há mais urgência, mas este foi agradável e relaxado.

Para os espaços negativos menores, fiz o meu melhor para derramar cuidadosamente o epóxi neles sem derramar muito, mas no final ficou bem bagunçado. Acho que no futuro vou tentar usar algo menor para isso, como uma seringa, ou pelo menos um balde menor.

Uma vez que o balde foi esvaziado, deixei o epóxi curar por 72 horas.

3 dias depois voltei à oficina e iniciei o processo de desmoldagem.

Graças à cera Sonite isso foi muito fácil. Desaparafusei 3 das 4 paredes e usei um martelo e um cinzel para separar suavemente a placa da forma. Eu realmente tive que arrancar todo o perímetro e então o topo saiu sem muita persuasão.

O molde não estava danificado, estava como novo e pronto para a próxima fundição.

Quando construí o molde, fiz com que ele ficasse 1 "mais largo e mais comprido do que eu queria que o tampo da mesa fosse, isso me deu 1/2" extra de epóxi ao redor de todo o perímetro do tampo da mesa. Eu fiz isso apenas no caso de ter que ser um pouco áspero com a placa durante o processo de desmoldagem. Uma vez que eu tinha a placa livre do molde, montei minha serra e cortei todo o excesso de epóxi.

Foi muito bom cortar o epóxi transparente, você podia ver a lâmina da serra mergulhando nele e cortando-o.

Como eu disse, durante o derramamento de epóxi as coisas ficaram um pouco confusas, especialmente no final. Quando o epóxi curou totalmente, eu tinha uma fina camada de epóxi cobrindo 75% da superfície da mesa, o que não era o que eu pretendia haha. Não precisa se preocupar, porém, a lixadeira de tambor para o resgate!

Eu lixei o quadro repetidamente, removendo uma fina camada de epóxi a cada passagem até que finalmente o bordo, nogueira e epóxi claro que desciam pelo centro do quadro estavam nivelados. Eu estava um pouco preocupado que a lixadeira de bateria não fosse capaz de cortar o epóxi muito bem, mas ela lidou com isso como um campeão.

Após a lixadeira de tambor, usei uma lixadeira orbital aleatória para lixar o epóxi até o grão 320 e, em seguida, lixei o epóxi úmido até o grão 1500 usando um bloco de lixamento.

Eu tenho feito muitos arredondamentos nos meus projetos ultimamente, mas neste caso, não me pareceu certo. Eu queria fazer algo mais geométrico e angular, então carreguei uma broca de chanfro no meu roteador sem fio e cortei um ângulo de 45 graus na parte de baixo da mesa.

No começo eu estava preocupado que eu não iria gostar, mas eu amei o resultado. Especialmente onde se cruza com o epóxi claro, dá uma sensação muito semelhante a uma jóia. 10/10 chanfraria novamente.

Uma vez que o tampo da mesa estava mais ou menos acabado, inacabado é claro, eu o coloquei de lado e comecei a cortar todo o metal que eu precisaria para as pernas da mesa. Eu não queria um monte de pedaços de metal voando enquanto o acabamento ainda estava molhado, então isso teria que esperar.

Peguei um tubo quadrado de 1 1/4" x 1 1/4" do meu rack de suprimentos e comecei a cortá-lo com minha serra de metal de corte a frio (a propósito, esta serra de corte a frio é um milhão de vezes melhor que meu antigo abrasivo serra (é mais silencioso, mais rápido, menos bagunçado, melhores cortes). Eu cortei oito pedaços de tubo de aço quadrado de 15" de comprimento, bem como quatro pedaços de chapa de metal plana de 2" x 2".

Montei minha nova mesa de solda rolante ( que na verdade é uma versão atualizada deste projeto ) e comecei a trabalhar soldando as pernas. Eu sou muito novo em soldagem, então não me sinto confortável em dar muitos conselhos sobre soldagem, mas vou explicar meu fluxo de trabalho básico.

Comecei prendendo as pernas com pequenos pontos de solda. Essas soldas são fracas e fáceis de quebrar simplesmente torcendo o metal. Se eu errei e quis tentar novamente uma solda, não era um grande problema quebrá-la e tentar novamente. Então eu juntava tudo, certificava-me de que era quadrado, e depois soldava todas as costuras.

Para soldar as costuras fiz pequenos ziguezagues com o soldador tentando "costurar" as duas peças de metal juntas. Consegui algumas soldas bonitas, mas a maioria delas era bem feia haha. Novamente, eu sou novo, então me concentrei em obter um bom cordão de solda entre as duas peças, e então posso me preocupar em torná-lo bom mais tarde.

Na parte de trás da loja, montei uma pequena estação de retificação ao ar livre e comecei a limpar todas as minhas soldas feias usando uma rebarbadora e uma roda de pás abrasivas. Eu costumava usar rebolos para esse processo, mas os rebolos parecem cortar mais rápido e deixam o metal com uma aparência agradável, suave e polida depois. Então comecei a usar exclusivamente discos flap.

Algumas horas de trabalho depois e eu tinha algumas pernas de mesa de aparência respeitável que estavam prontas para serem finalizadas.

Neste ponto, tive que aplicar dois acabamentos, um para as pernas da mesa e outro para o tampo. Resolvi aplicar os dois acabamentos com spray. O que é novo para mim. Bem, não para as pernas da mesa. Estou bastante confortável usando latas de tinta spray de US $ 10 nas pernas da mesa. Eu usei uma única lata de tinta spray preta para cobrir as duas pernas. Eu apliquei 2,5 demãos de tinta antes que a lata estivesse seca. Depois foi a hora da mesa...

Pulverizar o verniz no quadro era uma história diferente. Eu tinha um pulverizador de tinta barato que usei para pulverizar alguns projetos menores há alguns anos, mas nada parecido com isso. Eu vi muitos outros fabricantes usando pulverizadores em seus projetos e obtendo ótimos resultados e eu realmente queria me juntar ao clube dos caras legais, então decidi ir em frente.

Carreguei meu verniz favorito na tremonha, diluí-o adicionando 30% de água e comecei a pulverizar. A curva de aprendizado com o pulverizador foi muito longa, e eu tive mais de uma falha, mas no final do dia eu estava aplicando algumas camadas muito boas.

Descobri que obtive melhores resultados aplicando camadas mais grossas, mas as camadas mais grossas combinadas com a água adicionada fizeram com que cada camada demorasse muito mais para experimentar do que eu estava acostumada, então eu estava na loja tarde da noite.

Minha solução de montagem para as pernas foi muito simples. Fiz dois furos em cada placa de montagem (deveria ter feito isso antes de pintar, mas felizmente consegui não arranhar a pintura em nenhuma das pernas) fazendo um furo de 1/8" primeiro e depois alargando-o com uma broca de 5 mm /32". Eu usei uma broca comum para perfurar o aço, mas certifiquei-me de aplicar muita pressão para baixo e usar a velocidade mais lenta na minha broca.

Depois de fazer os furos, prendi as pernas ao tampo da mesa, fiz alguns furos e usei alguns parafusos nº 10 de 3/4 de polegada para prendê-los no lugar. Não é nada para escrever, mas é uma boa e sólida fixação.

Curiosidade: na verdade, calculei os locais de montagem das pernas antes de construí-las. Eu tive que trabalhar para trás porque não queria que as placas de montagem fossem visíveis através dos espaços negativos de epóxi claro. Tive um pouco de dificuldade em encontrar um layout que funcionasse nos lados de nogueira e bordo da mesa, mas consegui.

Uma vez que as pernas estavam presas, eu carreguei a mesa na parte de trás do meu caminhão e a levei para casa. Coloquei na minha sala e comecei a tirar todas as fotos para este post.

Estou muito feliz com o resultado deste projeto e feliz por ter superado meu medo de trabalhar com epóxi. Aprendi muito fazendo este projeto e sinto que poderia fazer ainda melhor da próxima vez. O que pode ser muito em breve, porque eu realmente tenho muito epóxi de fluxo de reposição. Estou pensando que meu próximo projeto pode ser um pouco mais redondo por natureza... vamos ver. Preste atenção.

Tudo bem, é isso para esta compilação de todos. Obrigado pela leitura. Espero que você tenha gostado desta compilação, se gostou, confira meu YouTube (YouTube.com/ZacBuilds) e Instagram (Instagram.com/ZacBuilds/) para ver o restante das minhas compilações.

Um grande obrigado à Ecopoxy por patrocinar esta construção. Seu epóxi Flowcast foi ótimo e muito mais fácil de usar do que qualquer outro epóxi que usei antes.

Nos vemos na próxima construção!

Este projeto foi traduzido do inglês